工業清洗是指通過物理、化學等方法去除零件污染物或覆蓋層而使其恢復一定潔凈程度的過程。機械零件常用的清洗方法有浸洗刷洗、壓力清洗、振動清洗等,它們往往勞動強度大、清洗環境比較惡劣、污染大,且效果不穩定、生產效率低,已與現代化大生產不相適,必須采用更先進的清洗方式。隨著超聲波技術的發展和電源器件技術的日益成熟,超聲波清洗已成為可能。目前超聲波清洗從原先體積小、質量輕的電子元件開始進入更大、更臟、更重的機械零件清洗。

1 超聲波清洗機的工作原理

超聲波清洗機主要由超聲波發生器、換能器和清洗槽組成。是超聲波清洗機的原理,超聲波發生器產生大于20kHz 的超音頻電信號,通過換能器轉換為同頻率的機械振動,并以超音頻縱波形式在清洗液中輻射,超聲空化效應下產生無數可高達上千大氣壓力的微小氣泡并隨即瞬間爆破,形成對零件表面細微局部高壓轟擊,零件上的污物在空化侵蝕、乳化和攪拌作用下,加之以適宜的溫度、時間及清洗液的化學作用,零件表面及縫隙間的污垢被迅速剝離,從而達到清洗的目的。

2 總體結構設計

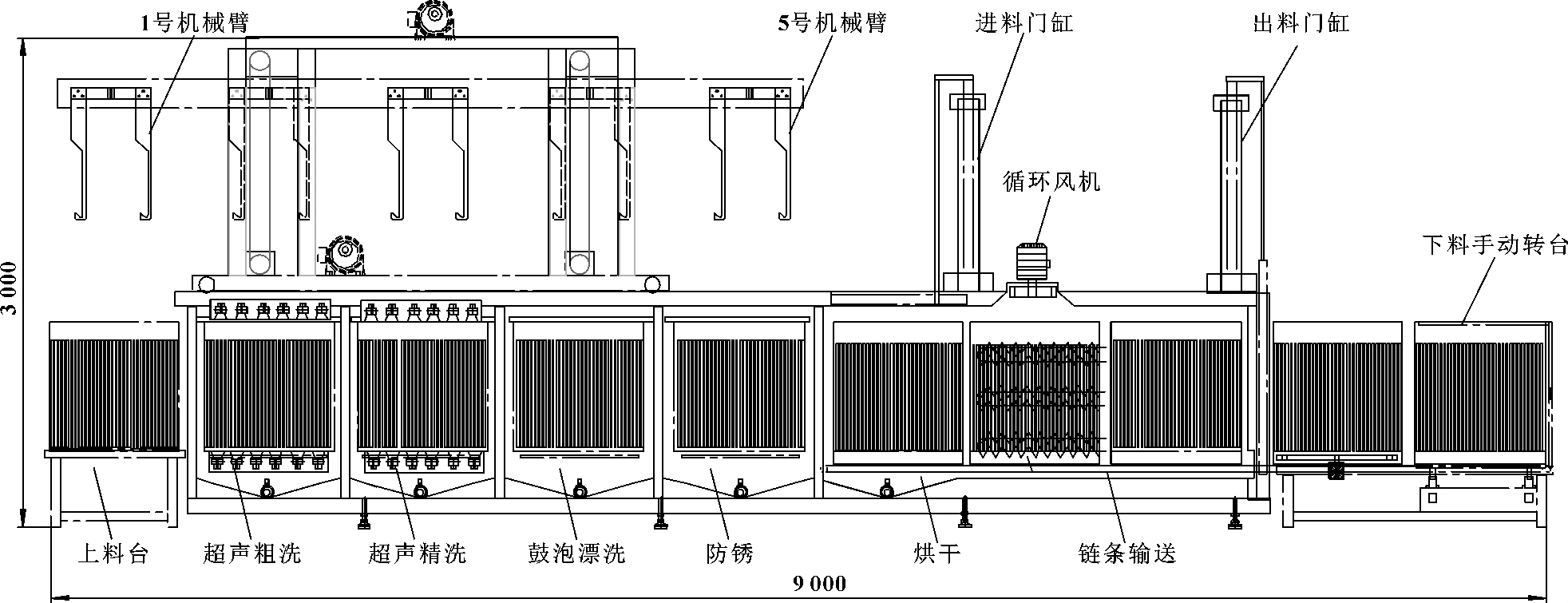

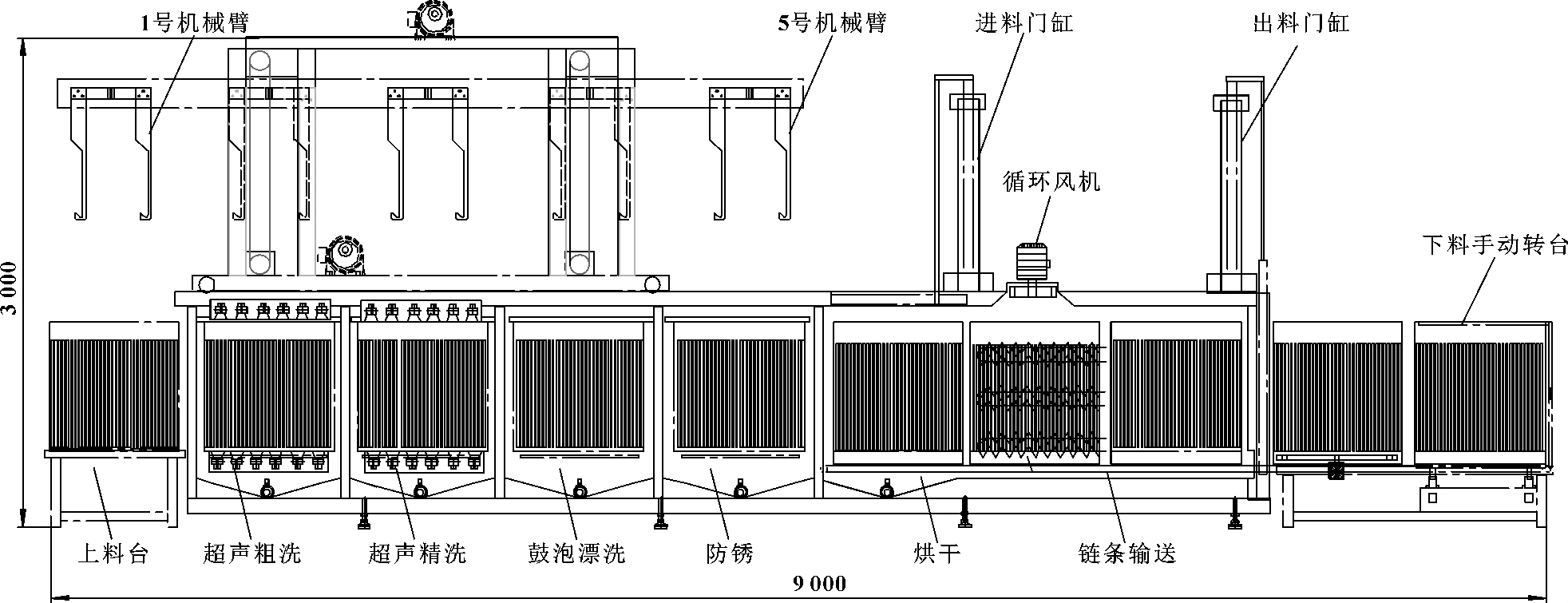

根據企業提出的清洗要求,采用超聲波清洗技術,由多個清洗槽組成的清洗加烘干自動生產線結構如圖1所示。

圖1 超聲波清洗機結構圖

主要有取料、清洗、烘干、出料4個階段。清洗由超聲粗洗、超聲精洗、鼓泡漂洗、防銹4個工序,分別設計有超聲粗洗槽、超聲精洗槽、鼓泡漂洗槽、防銹槽4個清洗槽。被洗零件借助工裝網籃在各清洗槽間傳送時依靠機械臂,共有5個機械臂設計成龍門結構,布置在清洗槽上方。機械臂由提升電機帶動沿導軌上下移動,由平移電機帶動作水平移動。烘干在密閉烘箱內進行,內部有加熱管,并有熱風循環,烘箱底部有鏈條傳送機構,完成工裝籃傳送; 烘箱頂部、側面各設有門,分別用于進料和出料,進料門、出料門分別由氣缸控制其開啟與關閉。該清洗機總體結構設計為四槽五臂式龍門超聲波清洗裝置,4個清洗槽材料為USU304不銹鋼,各清洗槽根據各自需要分別配備貯液槽、循環過濾系統、加熱系統等; 5個機械臂可實現上下、左右運動,完成提籃放籃、上鉤下鉤或前進后退動作,左右運動由減速電動機與齒條及線性滑軌實現,動作平穩準確;5個機械臂同時動作,清洗機多工位同時工作,按一定的生產節拍自動完成零件從取料、清洗、烘干、出料的全過程,控制系統由可編程控制器控制,可靠性高,系統柔性好。該工藝適合多數場合,超聲波清洗工藝采用水基清洗劑,并進行加溫,加快污物的溶解和分散,經過兩次超聲波清洗,零件的油污基本去除; 鼓泡漂洗通過鼓泡使槽內的清水活動起來,加速去除零件表面所殘留的清洗介質,使零件呈完全中性; 再進行防銹處理,可以保證零件在裝配時不再生銹; 對防銹處理好的零件進行快速熱風烘干。

3 氣壓系統設計

密閉烘箱上頂部的進料門、側部的出料門是由氣缸驅動實現開門、關門動作的,氣壓系統原理壓縮空氣經截止閥、氣動三聯件、二位五通電磁換向閥進入氣缸,用單向節流閥調節氣缸的運動速度,即開門關門速度,同時也起背壓作用,保證氣缸運行平穩。

4 結束語

根據企業要求設計的四槽五臂式龍門超聲波清洗機,能自動完成零件取料、清洗、烘干、出料的全過程,它采用可編程控制器和觸摸屏控制,具有高可靠性,可進行工藝調整,具有一定的柔性,更利于設備的操作和維護。設備投入使用后,運行可靠,清洗清潔度高且一致好,同時清洗效率高,除人工上下料外,實現了自動化,大大減輕了工人勞動強度,滿足企業批量化生產要求。該設備適合工業中大零件清洗或小零件多件清洗,修改控制參數或更換清洗液也可用于其他機械零部件的清洗。