水平井分段壓裂是頁巖氣開發儲層改造的核心技術,單井作業用液量達(2~3)×104 m3,壓裂液中包含多種高分子聚合物添加劑。經過壓裂施工后的返排液是一種復雜的多相分散體系,高分子聚合物使得壓裂返排液呈穩定的膠體態,造成壓裂返排液處理難度大。當前,通過初步處理滿足重復利用的要求,已不再是壓裂返排液處理的唯一選擇,如何通過深度處理滿足達標排放的要求,對于促進頁巖氣綠色環保開發具有重要意義。

臭氧是一種強氧化劑,其氧化電位達到 2.07 V,具有強氧化性。采用水力空化、昆山超聲空化等技術可增加非選擇性的羥基自由基,加速臭氧的傳質和分解過程,從而提高臭氧氧化效率。該方式不添加化學藥劑,有效解決了臭氧選擇性反應、總體處理成本較高等問題。但是,國內的協同臭氧氧化技術暫未進入壓裂返排液處理領域。

1 材料和儀器

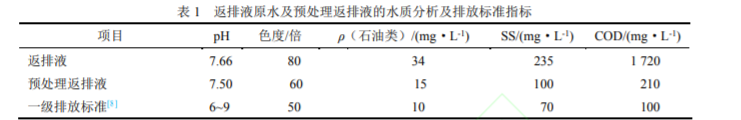

實驗水樣為預處理后的頁巖氣壓裂返排液(預處理返排液)。返排液原水及預處理返排液的水質分析及排放標準指標見表 1。由下圖 可見:由于返排液原水中含大量還原性有機物質,如增粘劑羥丙基胍膠和各種有機物添加劑,其 COD 最高值超過 GB 8978—1996《 污水綜合排放標準》[8]一級排放標準 17 倍、SS指標是國家一級排放標準的 3 倍、ρ(石油類)指標是國家一級排放標準的 3 倍;返排液經絮凝、沉降脫固、過濾等預處理后,出水可滿足重復利用的要求,但各項指標仍無法滿足一級排放標準的要求,COD 為 210mg/L。因此,如何將壓裂返排廢液各項指標特別是 COD 指標降至一級排放標準[8],是壓裂返排液達標排放處理工藝研究的關鍵點。

2 實驗方法

采用室內試驗,工藝流程為:選取小型臭氧發生器和超聲波發生器,通過昆山超聲波強化臭氧氧化方法進一步深度處理,重點考察反應時間、廢水 pH、廢水臭氧質量濃度和超聲波功率等因素對 COD 去除率的影響,確定關鍵因素的參數值,為臭氧氧化裝置的研制提供技術支撐。

3 小結

(1)反應時間越長,返排液的臭氧氧化處理效果越好,反應時間為 30 min 時 COD 趨于穩定;

(2)臭氧更適于在堿性環境條件下使用,適宜的廢水 pH 為 10;

(3)隨著廢水臭氧質量濃度的增加,水中溶解的臭氧迅速增加,能夠更有效地分解廢水中的難降解有機物,最佳廢水臭氧質量濃度為 40 mg/L;

(4)超聲波協同臭氧氧化處理能一定程度提高 COD 去除率,最佳超聲波功率為 200 W;

(5)在反應時間為 30 min、廢水 pH 為 10、廢水臭氧質量濃度為 40 mg/L、超聲波功率為 200 W 的條件下,COD 去除率可達 55.2%,此時 COD 由 210 mg/L 降至 94 mg/L。

4 注意點

(1)裝置采用圓筒型,立式安裝,具有較強的可移動性,處理量為 20 m3/h,可在油田作業現場實時處理壓裂返排液;

(2)裝置內部設置有 2 組超聲波換能器,采取環形布置和軸向平行固定,每組沿罐體內側圓周均勻設置有 12 個超聲波換能器,外部連接超聲波發生器,可形成超聲空化作用,提高氧化反應效率,同時換能器更換便捷;

(3)裝置內部設置有直徑為 10~12 mm 的錳砂催化劑填料,可催化臭氧氧化反應,有效提高臭氧分解效率,同時也可使氣液混合均勻,保證反應時間;

(4)裝置入口處設有水力空化器,采取交叉布置的多孔板,彼此呈 40°~70°首尾連接而成。當壓裂返排液通過時,由于受到多孔板的阻流作用,流速劇增,壓力驟減,產生大量的空化泡,發生水力空化反應,可以產生局部高溫現象,使難降解有機物在空化氣泡內發生化學鍵斷裂、高溫分解和自由基反應。生成的羥基自由基和雙氧水均具有高化學活性和強氧化性,能夠加速臭氧溶解和氧化效率,使氣液混合均勻,形成水力空化協同氧化的作用。

5 結論

a)對經過絮凝、沉降脫固、過濾預處理的頁巖氣壓裂返排液進行超聲強化臭氧氧化處理。在反應時間為30 min、廢水pH為10、廢水臭氧質量濃度為40 mg/L、昆山超聲波功率為200 W時,COD去除率可達55.2%,處理后出水 COD 為 94 mg/L,可滿足 GB 8978—1996《 污水綜合排放標準》一級標準的要求。

b)研制的超聲強化臭氧氧化裝置可實現臭氧氧化、超聲空化和水力空化的協同作用,解決了處理效率較低、臭氧消耗量較大等問題。中試研究進一步驗證了處理技術和裝置的可行性,處理后出水 COD 為90 mg/L,具有一定的推廣價值。